Kim jest majster budowy i czym się zajmuje? Jak nim zostać?

Kim jest majster budowy i czym się zajmuje? Jak nim zostać? Kim jest majster budowy i za co odpowiada? Majster budowy to osoba o

Dzięki tensometrom elektrycznym możliwe jest określenie odkształcenia, a także przemieszczenia. Jest to możliwe przede wszystkim dzięki pomiarowi wielkości elektrycznych (uprawnienia budowlane).

Biorąc pod uwagę rodzaj mierzonej wielkości elektrycznej wyróżnia się tensometry:

– oporowe,

– indukcyjne,

– pojemnościowe,

– piezoelektryczne,

– magnetostrykcyjne.

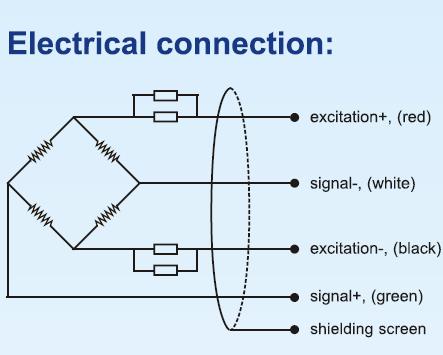

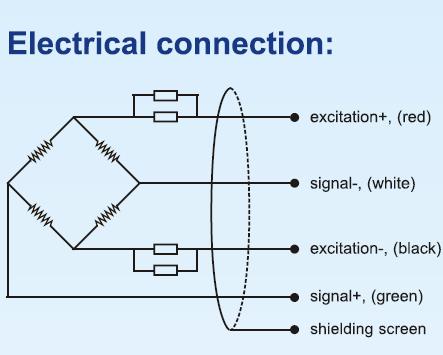

Z kolei w tensometrach elektrycznych wyróżnia się następujące części, które są podstawowymi elementami:

a) czujnik:

– przejmuje odkształcenia badanego elementu,

– przetwarza wielkość mechaniczną (odkształcenie) na wielkość elektryczną,

b) mostek pomiarowy łącznie z generatorem prądu zmiennego lub źródłem prądu stałego

c) wzmacniacz:

– wzmacnia wielkości sygnałów, które pochodzą od czujników lub od mostka pomiarowego,

d) urządzenie rejestrujące zmiany mierzonej wielkości elektrycznej:

– może to być oscylograf katodowy, a także oscylograf pętlicowy.

Tensometry elektryczne posiadają bardzo dużą ilość zalet. Dzięki temu ten rodzaj tensometrów różni się od innych rodzajów (program z aktami na uprawnienia budowlane). Do ich zalet można zaliczyć przede wszystkim:

– umiejętność uzyskiwania bardzo dużych przełożeń wskazań,

– dokonywanie pomiarów na odległość – jeden zespół aparatury obsługuje zazwyczaj szereg tensometrów.

Dzięki temu, że te tensometry są małe, to można również dokonywać pomiarów w miejscach, które są z reguły trudnodostępne. Jest to także możliwe przy obciążeniach statycznych i dynamicznych.

Warto wiedzieć również to, że wyłącznie tensometry oporowe i indukcyjne zaczęły być masowo stosowane w budownictwie.

W 1937 r. E.E. Simmons oraz A.C. Ruge po raz pierwszy zastosowali drut oporowy, który służył do pomiaru odkształceń. Simmons wykorzystał konstantanowy drucik oporowy przy próbach na udarność przy rozciąganiu. Drucik ten miał średnicę 0,8 mm. Z kolei Ruge jest odpowiedzialny za ukształtowanie tensometru w formie, którą wykorzystuje się praktycznie do dzisiaj.

Czujnik oporowy pełni funkcję elementu przejmującego i przetwarzającego odkształcenia włókien badanych elementów (wydrukowane akty prawne na egzamin na uprawnienia budowlane). Jest to czujnik, który ukształtowano w odpowiedni sposób i przyklejono na próbkę, która podlega badaniu. Biorąc pod uwagę małą grubość czujnika oraz własności mechaniczne kleju należy założyć, że drut oporowy doznaje praktycznie takich samych odkształceń jak włókna materiału, na których czujnik naklejono.

Odkształcenie drucika oporowego naklejonego czujnika ma miejsce pod wpływem zmiany obciążenia próbki. Jednocześnie zmianie ulega też jego opór elektryczny. Podczas pomiaru zmian oporu AR na podstawie zależności, które odpowiadają zmianom, można wyznaczyć wydłużenia:

– jednostkowe czujnika,

– odpowiednich włókien materiału badanego elementu czy próbki.

Każdy czujnik oporowy zbudowany jest przede wszystkim z takich elementów jak:

– drucik oporowy, który jest ukształtowany w odpowiedni sposób,

– dwie warstwy bardzo cienkiej bibułki bądź plastiku.

Dzięki wyżej wymienionym warstwom istnieje opcja, żeby móc zachować odpowiednią postać czujnika. Dodatkowo ich zadaniem jest izolacja drucika od otoczenia zewnętrznego.

Drut oporowy wykonuje się m.in. z:

– konstantanu: 60% Cu, 40% Ni,’

– chromonikielina: 75% Ni, 12% Fe, 11% Cr, 2% Mn,

– elinwara.

Od tego, jaki drut oporowy zostanie wykorzystany, zależy współczynnik czułości odkształceniowej. Jest to tzw. stała czujnika (wybierz swój dostęp do programu uprawnienia architektoniczne).

Kim jest majster budowy i czym się zajmuje? Jak nim zostać? Kim jest majster budowy i za co odpowiada? Majster budowy to osoba o

Czy w technikum są praktyki i jak wyglądają w praktyce? Od A-Z. Wprowadzenie – czy w technikum są praktyki i dlaczego są ważne? Znaczenie

Jak zostać opiekunem praktyk zawodowych w branży budowlanej? Kim jest opiekun praktyk zawodowych i jaka jest jego rola w budownictwie? Kto to jest opiekun

Kto jest patronem architektów? Poznaj swojego opiekuna Architektura to coś więcej niż tylko projektowanie budynków – to sztuka kształtowania przestrzeni, która wpływa na nasze

Student inżynierii? Poznaj patrona swojego zawodu i zainspiruj się! Kim jest święty patron inżynierów? W świecie, który coraz szybciej pędzi do przodu dzięki nowoczesnym

Kto może wystawić świadectwo energetyczne budynku? Sprawdź! W dobie rosnącej świadomości ekologicznej i coraz surowszych wymagań prawnych, świadectwo charakterystyki energetycznej zyskuje na znaczeniu nie

Invest Construction

Uprawnienia Budowlane

Spółdzielcza 2

19-200 Grajewo

+48 515 870 249

[email protected]

NIP: 7191520776

REGON: 360407814

Do pobrania

Oferta