- +48 515 870 249

- [email protected]

- 24h/dobę 7 dni w tygodniu

Zwykła próba statyczna ściskania to badanie, które polega na:

– wyznaczaniu wytrzymałości na ściskanie,

– oznaczaniu wyraźnej granicy plastyczności,

– względnego skrócenia próbki,

– wyznaczaniu krzywej zależności naprężeń jako funkcji skróceń (akty zgodnie z wykazem Izby Inżynierów).

Z kolei ścisła próba statyczna ściskania charakteryzuje się tym, że konieczne jest wyznaczenie:

– współczynnika sprężystości podłużnej przy ściskaniu,

– umownej granicy sprężystości,

– umownej oraz wyraźnej granicy plastyczności.

Do badania należy wykorzystać próbki o przekroju kołowym. Średnica próbki zależy przede wszystkim od:

– wymiarów,

– kształtu przekroju materiału, z którego pobrano próbki,

– największej siły ściskającej w maszynie.

Do badań najczęściej wykorzystuje się próbki o średnicach 10, 20 i 30 mm. Z kolei wysokość próbki zależy przede wszystkim od rodzaju próby i sposobu pomiaru odkształceń. Wyróżnia się takie wysokości dla:

– próby zwykłej: x = 1,5,

– próby ścisłej: x = 3,

– wyznaczenia współczynnika sprężystości podłużnej przy ściskaniu.

Zaleca się, żeby próbki obrabiano mechanicznie. Powierzchnie czołowe muszą być szlifowane, prostopadłe do osi próbki (program jednolite akty prawne na egzamin uprawnienia).

Próba ściskania wykonywana jest na prasach albo uniwersalnych maszynach wytrzymałościowych. Należy pamiętać o tym, żeby powierzchnie płyt naciskowych były płaskie polerowane oraz twardsze niż próbki. Z kolei górna płyta naciskowa powinna mieć kulisty przegub.

Pomiar zmiany odległości płyt naciskowych jest wystarczający do:

– pomiaru skróceń,

– wyznaczania krzywej naprężeń i skróceń,

– wyznaczania umownej granicy plastyczności.

Pomiar ten dokonuje się przy wykorzystaniu czujników. Posiadają one dokładność wskazań do 0,01 mm. Mocuje się je po obu stronach próbki.

Długość pomiarowa i wysokość próbki są takie same (materiały do nauki na egzamin do uprawnień budowlanych). Tensometry stosuje się do pomiaru skróceń przy wyznaczaniu granicy sprężystości i współczynników sprężystości podłużnej przy ściskaniu. Zakłada się je na próbkę. Wyniki pomiaru skróceń podaje się z dokładnością nie mniejszą niż 0,0005 mm. Wykorzystuje się do tego tensometr lusterkowy Martensa lub tensometr Huggenbergera.

Średnicę próbki mierzy się z dokładnością do 0,02 mm w dwóch wzajemnie prostopadłych kierunkach. Należy przyjąć średnią z obu pomiarów. Mierzy się ją w trzech miejscach, które znajdują się na długości pomiarowej. Dopuszcza się fakt, że pomiędzy największą i najmniejszą średnicą może być 0,05 mm różnicy.

Powierzchnię przekroju należy obliczyć z najmniejszego wymiaru średnicy z dokładnością ± 0,3%. Ważne jest, żeby starannie oczyścić powierzchnie czołowe próbek i płyt naciskowych. Oś próbki powinna pokrywać się z osią maszyny i środkiem przegubu płyty naciskowej. Przyrost naprężeń w trakcie ściskania nie powinien przekraczać 1 kg/mm2 na sekundę.

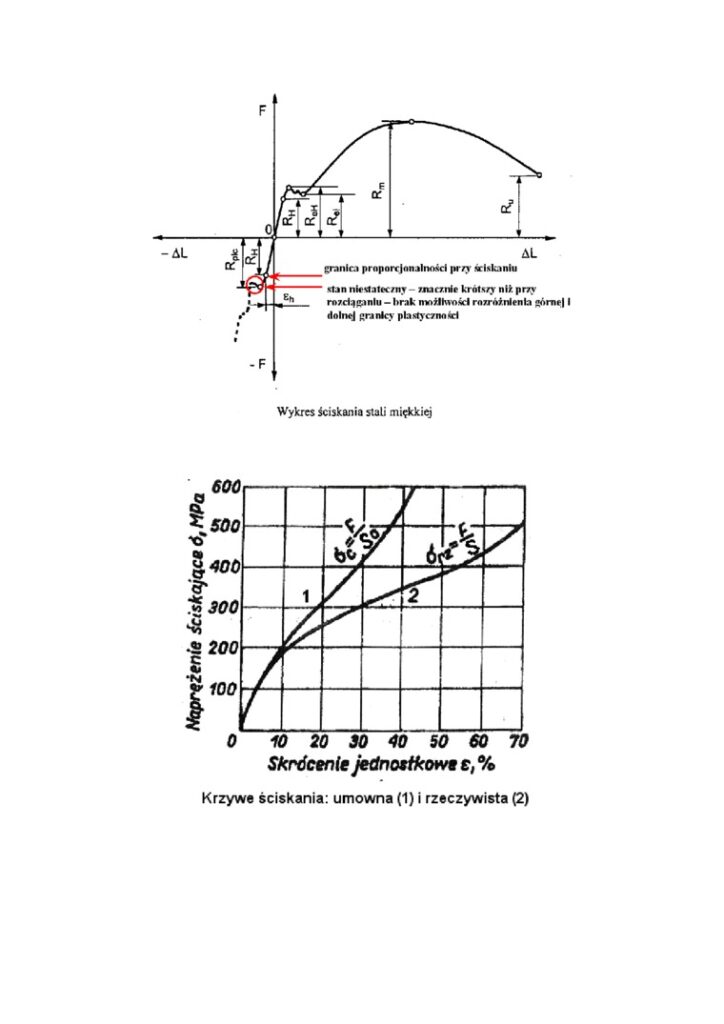

Wyraźną granicą plastyczności jest naprężenie, w przypadku którego ma miejsce skrócenie próbki bez zwiększenia, a nawet przy zmniejszeniu, siły obciążającej. Stal charakteryzuje się tym, że:

– może się odkształcać w czasie przy niezmiennym stanie naprężenia (tzw. pełzanie),

– może zmienić stan naprężenia bez procesu odkształcania (tzw. relaksacja naprężeń).

Są to zjawiska, które występują jednocześnie i ściśle się ze sobą łączą. Nie można ich oddzielić w łatwy sposób. Z tego powodu trudne jest również zmierzenie samej relaksacji naprężeń (uprawnienia budowlane).

Oznaczenie wielkości relaksacji stanowi warunek:

– zabezpieczenia pełnej nośności konstrukcji sprężonych,

– utrzymania wymaganej rysoodporności.

Relaksację należy zbadać metodami pośrednimi. Wyróżnia się kilka metod pomiaru relaksacji stali. Wszystko zależy od wielkości, która podlega pomiarowi. Wyniki, które wyjdą podczas badania przebiegu relaksacji próbki stali, podaje się z zaznaczeniem metody pomiaru. W innym przypadku nie można byłoby porównać wyników różnych badań.

Jest to metoda obciążona błędem (program egzamin uprawnienia 2021). Wynika to z tego, że im bardziej rosną siły, które powodują wychylenie przy wykonywaniu kolejnych pomiarów, tym ma miejsce większe wydłużenie drutu.

Program uprawnienia budowlane na komputer

Program uprawnienia budowlane na komputer

Segregator

Segregator

Jednolite akty prawne na telefon

100,00zł

Jednolite akty prawne na telefon

100,00zł

Egzamin ustny segregator

499,00zł – 799,00zł

Egzamin ustny segregator

499,00zł – 799,00zł

Program uprawnienia budowlane ON-LINE

299,00zł

Program uprawnienia budowlane ON-LINE

299,00zł

Wykwity wapienne – usuwanie chemiczne Budowa Wygląd Wykwity wapienne to białe naloty powstające na świeżych wyrobach betonowych. Najczęściej pojawiają się w trakcie… (czytaj dalej)

Wykwity wapienne – usuwanie chemiczne Budowa Wygląd Wykwity wapienne to białe naloty powstające na świeżych wyrobach betonowych. Najczęściej pojawiają się w trakcie… (czytaj dalej) Pustaki ceramiczne – ważne fakty Budowa Akumulacja ciepła Mimo tego, że na rynku jest wiele dostępnych materiałów, które dobrze akumulują ciepło, pustaki… (czytaj dalej)

Pustaki ceramiczne – ważne fakty Budowa Akumulacja ciepła Mimo tego, że na rynku jest wiele dostępnych materiałów, które dobrze akumulują ciepło, pustaki… (czytaj dalej)Invest Construction

Uprawnienia Budowlane

Spółdzielcza 2

19-200 Grajewo

+48 515 870 249

[email protected]

NIP: 7191520776

REGON: 360407814

Do pobrania

Oferta