- +48 515 870 249

- [email protected]

- 24h/dobę 7 dni w tygodniu

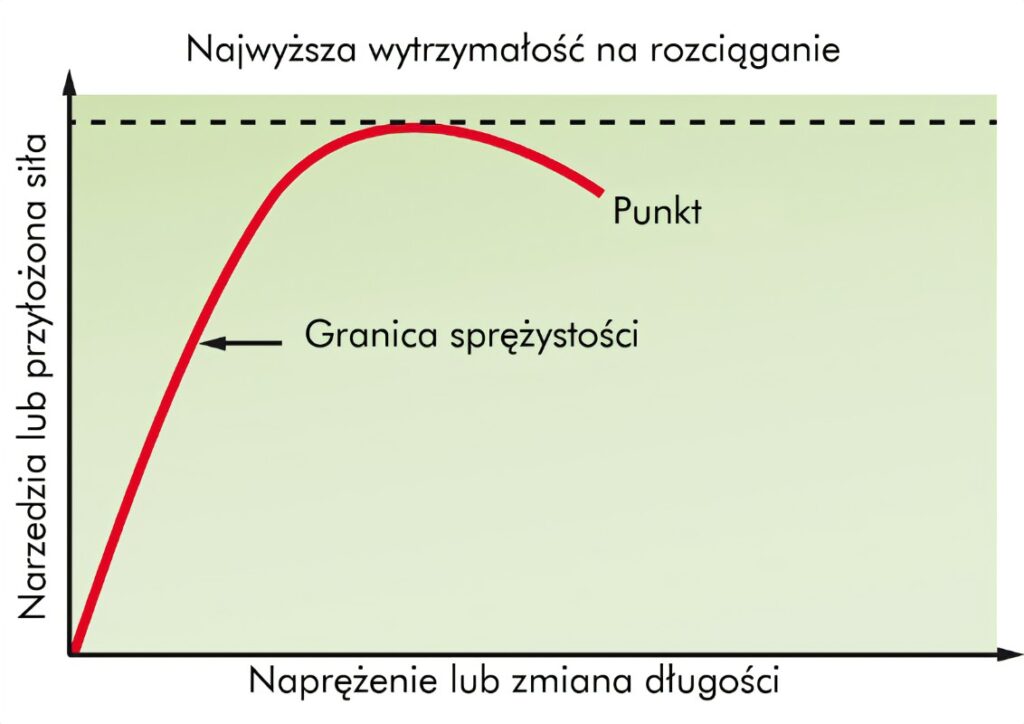

Moduł sprężystości przy rozciąganiu i ściskaniu należy wyznaczyć dwoma sposobami. Dynamiczny współczynnik sprężystości wyznacza się dwiema metodami przy przejściu fali dźwiękowej przez próbkę. Mowa tu o metodzie rezonansowej i metodzie pomiaru czasu przejścia fali (materiały do egzaminu na uprawnienia budowlane).

W przypadku metody rezonansowej próbkę należy ułożyć na dwóch podporach bądź na podkładce z gumy porowatej. Nadaje się jej impulsy urządzeniem elektrodynamicznym. Jest to metoda, którą stosuje się dla dowolnych próbek walcowych i kostek. Metoda rezonansowa służy do określenia dynamicznego współczynnika sprężystości przy naprężeniu a = 0.

Druga z metod, metoda pomiaru czasu przebiegu fali, przebiega na określonej długości próbki. Mocuje się na niej dwa odbiorniki w pewnej odległości. Falę dźwiękową wywołuje się uderzeniem młotka. Odbiornik rejestruje czas przebiegu fali. Badania te można także przeprowadzić przy wykorzystaniu urządzenia, które jest skonstruowane na zasadzie fal ultradźwiękowych. Wówczas mierzy się czas przejścia fali dźwiękowej przez próbkę od nadajnika do odbiornika dźwięku. Metoda pomiaru czasu przebiegu fali pozwala na wyznaczenie dynamicznego modułu sprężystości przy dowolnych naprężeniach.

Skurczem betonu jest zjawisko zmniejszenia objętości twardniejącego betonu na skutek parowania wody i pobierania dwutlenku z powietrza. Z kolei pęcznieniem betonu jest zwiększenie objętości na skutek pobierania wilgoci. Wyróżnia się specjalne cementy, które posiadają składniki odpowiedzialne za wywołanie pożądanego pęcznienia. Podczas określania zmian objętości warto jest wyeliminować wpływ zmiany temperatury oraz wpływ wilgotności otoczenia. Jednak aktualnie nie jest to możliwe (egzamin na uprawnienia budowlane).

Na zjawisko skurczu i pęcznienia duży wpływ wywiera skład betonu i warunki otoczenia. W przypadku betonu decydujące są takie czynniki jak:

– ilość wody zarobowej,

– rodzaj i kształt kruszywa,

– szczelność,

– porowatość,

– dodatki uszczelniające.

Z kolei wpływami zewnętrznymi są:

– dojrzewanie,

– naparzanie,

– nagrzewanie,

– autoklawizowanie betonu.

Skurcz oraz pęcznienie wyznacza się na próbkach wyłącznie jako wielkości porównawcze (programy do uprawnień architektonicznych). Jeżeli w próbce znajduje się mało kurczliwy beton, to będzie on także mniej kurczliwy w elementach w takich samych warunkach otoczenia.

Urządzenie do pomiaru skurczu próbki pozwala na pomiar odkształceń do 3 mm. Pomiędzy dwiema kreskami czujnika zegarowego znajduje się zmiana długości 0,002 mm. Ostrza igieł pomiarowych znajdują się we wgłębieniach płytek. Ochraniacze z brązu na końcach są niezbędne przy długotrwałych pomiarach.

Wpływ temperatury na dany element sprawdza się przez pomiar temperatury na pręcie ze szkła kwarcowego o wydłużeniu cieplnym lub na pręcie ze stali niklowej o zawartości 36% niklu. Można również badać za pomocą pręta stalowego z umieszczonym wewnątrz termometrem.

Aby móc wyznaczyć skurcz zapraw, w stalowych formach należy przygotować beleczki o wymiarach 4x4x16 cm. Przechowywanie form i beleczek wygląda następująco:

– z zapraw szybkotwardniejących – przechowywanie na powietrzu w temperaturze 18±2°C przez 24 godziny,

– z zapraw wolnotwardniejących – przechowywanie na powietrzu w temperaturze 18±2°C przez 72 godziny.

Po upływie tych okresów należy dokonać pierwszego pomiaru skurczu. Odbywa się on w aparacie Graf-Kaufmana. Wówczas określa się odchylenie wskazówki czujnika zegarowego. Przed umieszczeniem beleczki w aparacie należy sprawdzić prawidłowość osadzenia czopów w czołach beleczki.

Kiedy zmierzy się już próbki, należy je przechowywać w odpowiednich warunkach powietrzno-laboratoryjnych w temperaturze 18±2°C. Próbki z zapraw, które wykorzystuje się do robót w mokrym środowisku, należy umieścić na 6 dni w skrzyni na ruszcie drewnianym ponad zwierciadłem wody. Następnie przechowuje się je w wodzie (szczegółowy program egzaminu na uprawnienia architektoniczne). Jednak zanim się tam znajdą, należy posmarować wazeliną czopy beleczek. Po 28 dniach od czasu dokonania pierwszego pomiaru wykonuje się drugi pomiar z określeniem odchylenia wskazówki czujnika zegarowego.

Wynikiem ostatecznym jest średnia arytmetyczna z pomiaru 5 beleczek. Jednocześnie należy pamiętać o tym, żeby różnica między wynikiem największym i najmniejszym nie przekraczała 20%.

Program uprawnienia budowlane na komputer

Program uprawnienia budowlane na komputer

Segregator

Segregator

Jednolite akty prawne na telefon

100,00zł

Jednolite akty prawne na telefon

100,00zł

Egzamin ustny segregator

499,00zł – 799,00zł

Egzamin ustny segregator

499,00zł – 799,00zł

Program uprawnienia budowlane ON-LINE

299,00zł

Program uprawnienia budowlane ON-LINE

299,00zł

Cechy stali zbrojeniowej Budowa Cechy stali zbrojeniowej Mając w posiadaniu informację odnośnie tego, czym pomiędzy sobą różnią się zbrojeniowe pręty… (czytaj dalej)

Cechy stali zbrojeniowej Budowa Cechy stali zbrojeniowej Mając w posiadaniu informację odnośnie tego, czym pomiędzy sobą różnią się zbrojeniowe pręty… (czytaj dalej) Renowacja dachu z blachy Remont Pokrycie dachowe w naszym domu jest narażone na nieustanne działanie różnego rodzaju czynników atmosferycznych. Promieniowanie UV,… (czytaj dalej)

Renowacja dachu z blachy Remont Pokrycie dachowe w naszym domu jest narażone na nieustanne działanie różnego rodzaju czynników atmosferycznych. Promieniowanie UV,… (czytaj dalej)Invest Construction

Uprawnienia Budowlane

Spółdzielcza 2

19-200 Grajewo

+48 515 870 249

[email protected]

NIP: 7191520776

REGON: 360407814

Do pobrania

Oferta