Jakie uprawnienia do wykonywania pomiarów elektrycznych są potrzebne?

Jakie uprawnienia do wykonywania pomiarów elektrycznych są potrzebne? Pomiary elektryczne to nie fanaberia, a obowiązek – i to całkiem poważny. Od stanu technicznego instalacji

W zależności od tego, do czego place służą, mogą one być:

a) komunikacyjne:

– np. place przed dworcami kolejowymi i autobusowymi,

b) architektoniczne,

c) defilad,

d) targowe,

e) parkingowe,

f) przemysłowe:

– najczęściej na terenie zakładów przemysłowych (materiały do egzaminu na uprawnienia architektoniczne).

Przez to, że istnieją różne znaczenia i sposoby użytkowania placów, konieczne jest wykorzystanie różnego rodzaju nawierzchni oraz jej faktury. Beton jako materiał do nawierzchni może być wykorzystany praktycznie w przypadku wszystkich rodzajów placów.

Grubość nawierzchni betonowej placu zależy przede wszystkim od sposobów jego użytkowania. Dotyczy to m.in.:

– wielkości obciążenia,

– nośności podłoża gruntowego.

W zwykłych przypadkach można założyć, że place powinny mieć taką grubość nawierzchni:

a) place komunikacyjne i przemysłowe – 20 cm,

b) pozostałe place – 17 cm.

Rozmieszczając szczeliny dylatacyjne należy trzymać się poniższych zasad:

a) wszystkie szczeliny wykonuje się jako dylatacyjne,

b) szczeliny należy przewidywać wzdłuż wyraźnych załamań powierzchni placu (grzbiety i ścieki),

c) w punktach przecięcia się szczelin nie powinno schodzić się więcej niż cztery naroża płyt,

d) kąt między dwiema krzyżującymi się szczelinami powinien być prosty,

e) kąt załomu szczeliny w planie nie powinien być mniejszy od 90°,

f) odległość między dwiema nie przecinającymi się krawędziami w jakimkolwiek miejscu płyty nie powinna być mniejsza niż 1 m (jak wygląda egzamin na uprawnienia architektoniczne).

Kolorowe betony stosuje się z powodów dekoracyjnych. Powierzchnie placów są wówczas urozmaicane w sztuczny sposób.

Kolorowe betony można otrzymać na skutek użycia:

– odpowiedniego rodzaju kruszywa o naturalnej barwie, która odpowiada potrzebnemu kolorowi,

– domieszki do spoiwa w postaci odpowiedniego rodzaju farby.

Farby, które się do tego stosuje powinny się charakteryzować:

– dużą miałkością,

– dużą intensywnością koloru,

– trwałością barwy,

– nieszkodliwym działaniem na spoiwo cementowe.

Wykorzystuje się do tego najczęściej:

– naturalne lub sztuczne tlenki metali,

– sadzę,

– inne barwniki.

Wykorzystanie w mieście takich samych metod jak w przypadku dróg zamiejskich najczęściej jest utrudnione bądź nieopłacalne. Głównymi powodami są specyficzne warunki budowy. Zalicza się do nich:

– stosunkowo małą długość odcinków ulic poprzecinanych gęsto włączeniami ulic bocznych,

– obustronną zabudowę,

– drzewa w chodnikach,

– różne obce przedmioty w jezdni.

Najczęściej jest tak, że nawierzchnie betonowe ulic i placów wykonuje się ręcznie bądź z zastosowaniem tzw. małej mechanizacji. Praktycznie wcale nie wykorzystuje się maszyn do profilowania podłoża gruntowego (betoniarek torowych i wykańczarek) na całej szerokości nawierzchni. W zamian stosuje się betoniarki na podwoziu gąsienicowym oraz zwykłe betoniarki budowlane (szczegółowy program egzaminu na uprawnienia architektoniczne). Pozwala to na przygotowanie w bocznych ulicach masy betonowej, którą następnie przewozi się na miejsce wbudowania przy wykorzystaniu taczek bądź wózków.

Najbardziej odpowiednią organizacją robót jest wykorzystanie betoniarek na podwoziu samochodowym. Idealnym wyborem są te betoniarki, które mogą dostarczać masę betonową na miejsce wbudowania z centralnej ogólnomiejskiej wytwórni betonu.

Do zagęszczania betonu najczęściej wykorzystuje się ręczne wibratory deskowe. Jednak lepszymi wynikami mogą się pochwalić lekkie samobieżne wykańczarki wibracyjne półprofilowe, których szerokość waha się od 2,5 do 3 m. Jednocześnie należy pamiętać o tym, żeby stosować jedną wykańczarkę do warstwy dolnej oraz górnej.

Początek budowy nawierzchni ma swój start w momencie wykonania wykopu koryta. Po jego obu stronach należy ustawić krawężniki na fundamencie betonowym. Układa się je ściśle zgodnie z kierunkami i położeniem niwelety. Dzięki temu powstają niezmienne linie, według których za pomocą odpowiednich szablonów roboczych sprawdza się profile plantu ziemnego i poszczególnych warstw.

W momencie, kiedy spód koryta będzie wyprofilowany, a warstwa odsączająca zostanie zagęszczona i wyprofilowana, w miejscach szczelin dylatacyjnych należy ustawić i zamocować szablony.

Kiedy wszystkie powyższe roboty będą wykonane, pola płyt należy wypełnić dowiezioną masą betonową warstwy dolnej. Następnie należy ją zagęścić i nanieść beton warstwy górnej (egzamin na uprawnienia architektoniczne). Po zakończeniu zagęszczania, należy wykańczać nawierzchnię.

Jakie uprawnienia do wykonywania pomiarów elektrycznych są potrzebne? Pomiary elektryczne to nie fanaberia, a obowiązek – i to całkiem poważny. Od stanu technicznego instalacji

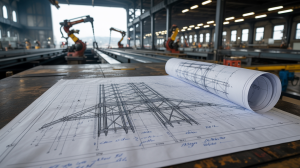

Projekt warsztatowy od A do Z – wszystko, co musisz wiedzieć Wprowadzenie do projektu warsztatowego Czym jest projekt warsztatowy? Definicja i znaczenie w procesie

Czym różni się Projekt Techniczny od Wykonawczego? Od A-Z Wprowadzenie: Rola dokumentacji projektowej w procesie budowlanym W budownictwie nie ma miejsca na przypadek. Im

Kim jest majster budowy i czym się zajmuje? Jak nim zostać? Kim jest majster budowy i za co odpowiada? Majster budowy to osoba o

Czy w technikum są praktyki i jak wyglądają w praktyce? Od A-Z. Wprowadzenie – czy w technikum są praktyki i dlaczego są ważne? Znaczenie

Jak zostać opiekunem praktyk zawodowych w branży budowlanej? Kim jest opiekun praktyk zawodowych i jaka jest jego rola w budownictwie? Kto to jest opiekun

Invest Construction

Uprawnienia Budowlane

Spółdzielcza 2

19-200 Grajewo

+48 515 870 249

[email protected]

NIP: 7191520776

REGON: 360407814

Do pobrania

Oferta